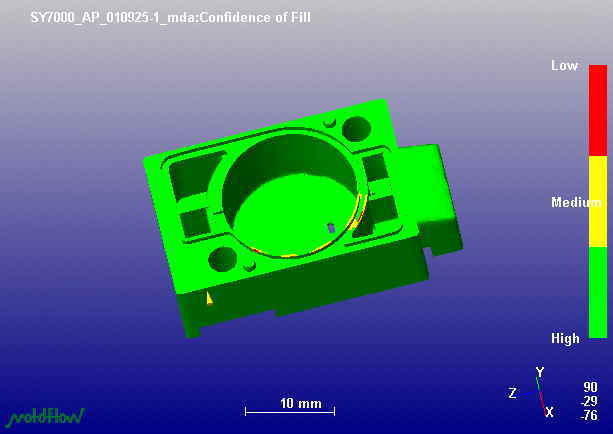

Moldflow流動解析シュミレーション

|

|

|

|

|---|---|---|---|

| PC樹脂 1個取り | PC樹脂 1個取り |

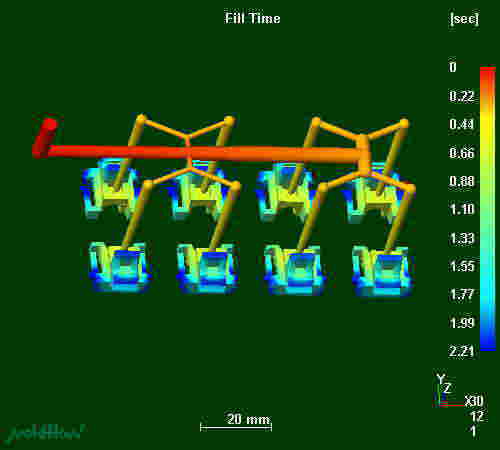

PBT G15%樹脂

メインランナーサイズはストレートですが、異なるサブランナーを注視? |

POM樹脂

メインランナー途中から異なるサイズと、4個1ブロックの異なるサイズのサブランナーを注視 |

|

|

|

|

|

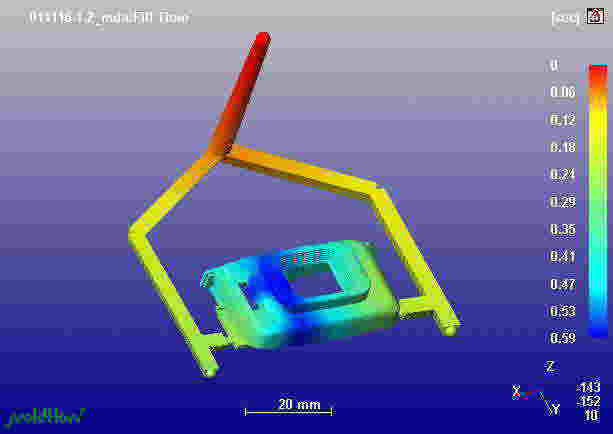

PC樹脂 1個取り |

PBT樹脂

|

PBT樹脂

|

PC樹脂

|

流動解析が必要なのはなぜ?

製品を開発する初期段階から、コンピュータを用いて仮想試作や仮想試験することにより、実際の流れを把握することができます。さまざまなシミュレーションを重ねることで、不具合を引き起こす原因を解明する手助けになるのです。

生活に身近な製品や医療系の製品だけが安全であれば良いという問題ではありません。

どんな製品に関しても不具合が起これば、ときには人命にかかわるような重大な事故を引き起こすことさえ考えられます。そのため、完成品の質を高めるためにも、設計検証は慎重に行い準備を怠ってはいけないのです。

エアートラップが原因でショートの発生

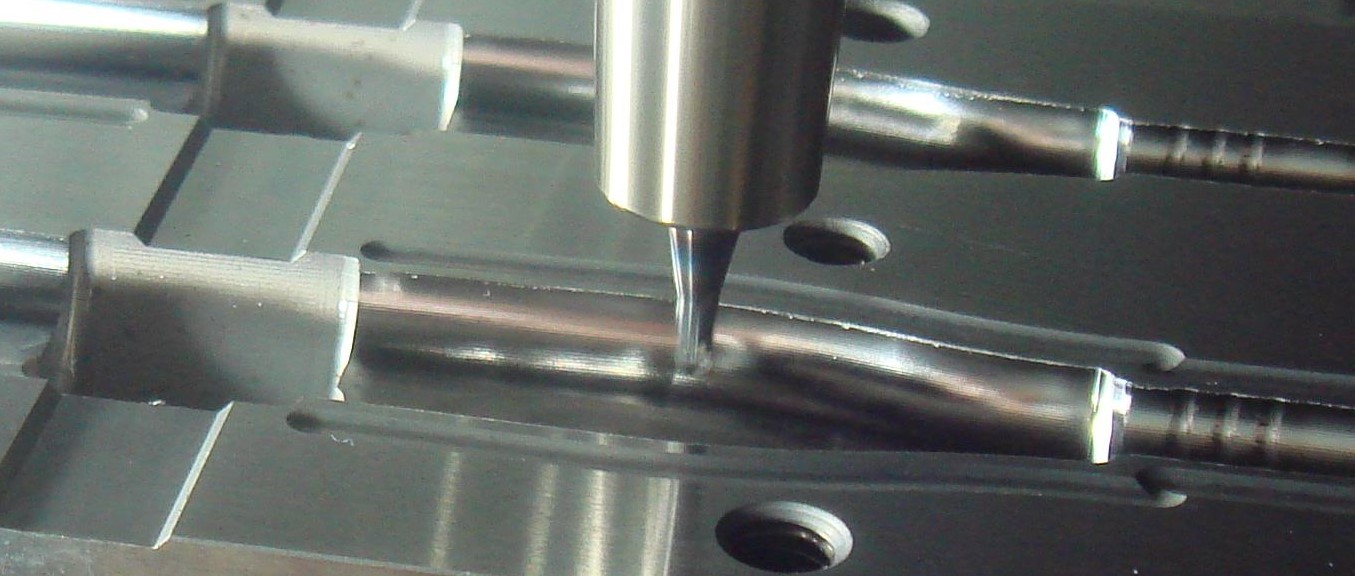

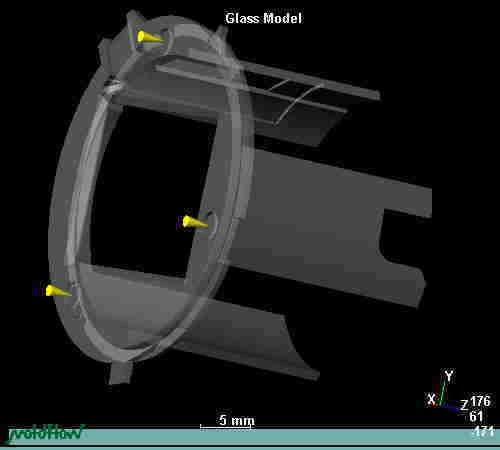

上のエアートラップアニメーションでご説明させて戴きます、胴体中央部右の黄色いコーンがサブマリンゲートです。

サブマリンゲートを通過した樹脂は内側のコアピンに突き当たり、上下左右四方へほゞ円形に拡がります、左右へ拡がった樹脂がほゞ胴体の半分程充填した時点で、胴体の上へ流れた樹脂がゲート側外観面へ到達し、すぐに外周のパーティングラインまで進みます、その後はゲートから左右へ拡がった樹脂が上へ拡がりながら反ゲート側へ進み、ゲートから上へ供給された樹脂と合流しながら、キャビティ内を充填していきますが、約90%程充填した時点で外周のパーティングラインへ到達した樹脂が外観面中央を進んでいた樹脂を追い越します、その追い越した樹脂が左右から合流して、今度は内側の外観面へ進みます。

外観面中央流れていた樹脂が外周へ到達する直前で、左右から廻り込んだ樹脂によってキャビティ内の空気が閉じ込められてしまいます、逃げ場を失った空気は樹脂の充填によって圧縮されて、高温になり発生するエアートラップ現象で、成形機が持つ最大圧力で充填しても、其処に存在する空気を逃がさない限り永遠に解消出来ません、射出速度が早ければ焼け不良となり、僅か数回の成型で金型にピンホールが発生し、金型を寿命へと追い立てます。

外観面に凹不良が発生しないケースでは、Y字形のウェルドラインが発生します、何れにしても逃げ場を失った空気が、圧縮されて高温になることに大きな違いはなく、新たにガス抜きピンを設ける等の、外観を犠牲にすることも考慮した対策を講じないと解決しません。

根本的対処法は、樹脂の多方向からの廻り込みを回避する必要が有り、製品デザインの設計変更や、流動解析で解析し乍らゲート方式・ゲート位置等の変更が必要となります。ダメージを受けた金型を、レーザー溶接で復元することも可能ですが、Maid in Japanの化粧品メーカーは外観には非常に厳しく、金型の肉盛り溶接補修での復元は100%認めて戴けないので創り直しになるのは間違いございません。

エアートラップが生成される仕組み

上のエアートラップアニメーションでご説明させて戴きます、胴体中央部右の黄色いコーンがサブマリンゲートです。

サブマリンゲートを通過した樹脂は内側のコアピンに突き当たり、上下左右四方へほゞ円形に拡がります、左右へ拡がった樹脂がほゞ胴体の半分程充填した時点で、胴体の上へ流れた樹脂がゲート側外観面へ到達し、すぐに外周のパーティングラインまで進みます、その後はゲートから左右へ拡がった樹脂が上へ拡がりながら反ゲート側へ進み、ゲートから上へ供給された樹脂と合流しながら、キャビティ内を充填していきますが、約90%程充填した時点で外周のパーティングラインへ到達した樹脂が外観面中央を進んでいた樹脂を追い越します、その追い越した樹脂が左右から合流して、今度は内側の外観面へ進みます。

外観面中央流れていた樹脂が外周へ到達する直前で、左右から廻り込んだ樹脂によってキャビティ内の空気が閉じ込められてしまいます、逃げ場を失った空気は樹脂の充填によって圧縮されて、高温になり発生するエアートラップ現象で、成形機が持つ最大圧力で充填しても、其処に存在する空気を逃がさない限り永遠に解消出来ません、射出速度が早ければ焼け不良となり、僅か数回の成型で金型にピンホールが発生し、金型を寿命へと追い立てます。

外観面に凹不良が発生しないケースでは、Y字形のウェルドラインが発生します、何れにしても逃げ場を失った空気が、圧縮されて高温になることに大きな違いはなく、新たにガス抜きピンを設ける等の、外観を犠牲にすることも考慮した対策を講じないと解決しません。

根本的対処法は、樹脂の多方向からの廻り込みを回避する必要が有り、製品デザインの設計変更や、流動解析で解析し乍らゲート方式・ゲート位置等の変更が必要となります。ダメージを受けた金型を、レーザー溶接で復元することも可能ですが、Maid in Japanの化粧品メーカーは外観には非常に厳しく、金型の肉盛り溶接補修での復元は100%認めて戴けないので創り直しになるのは間違いございません。

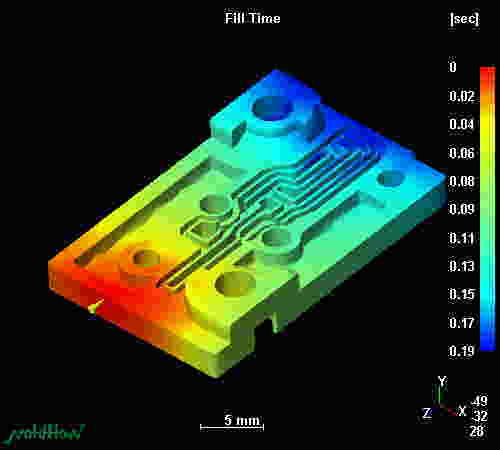

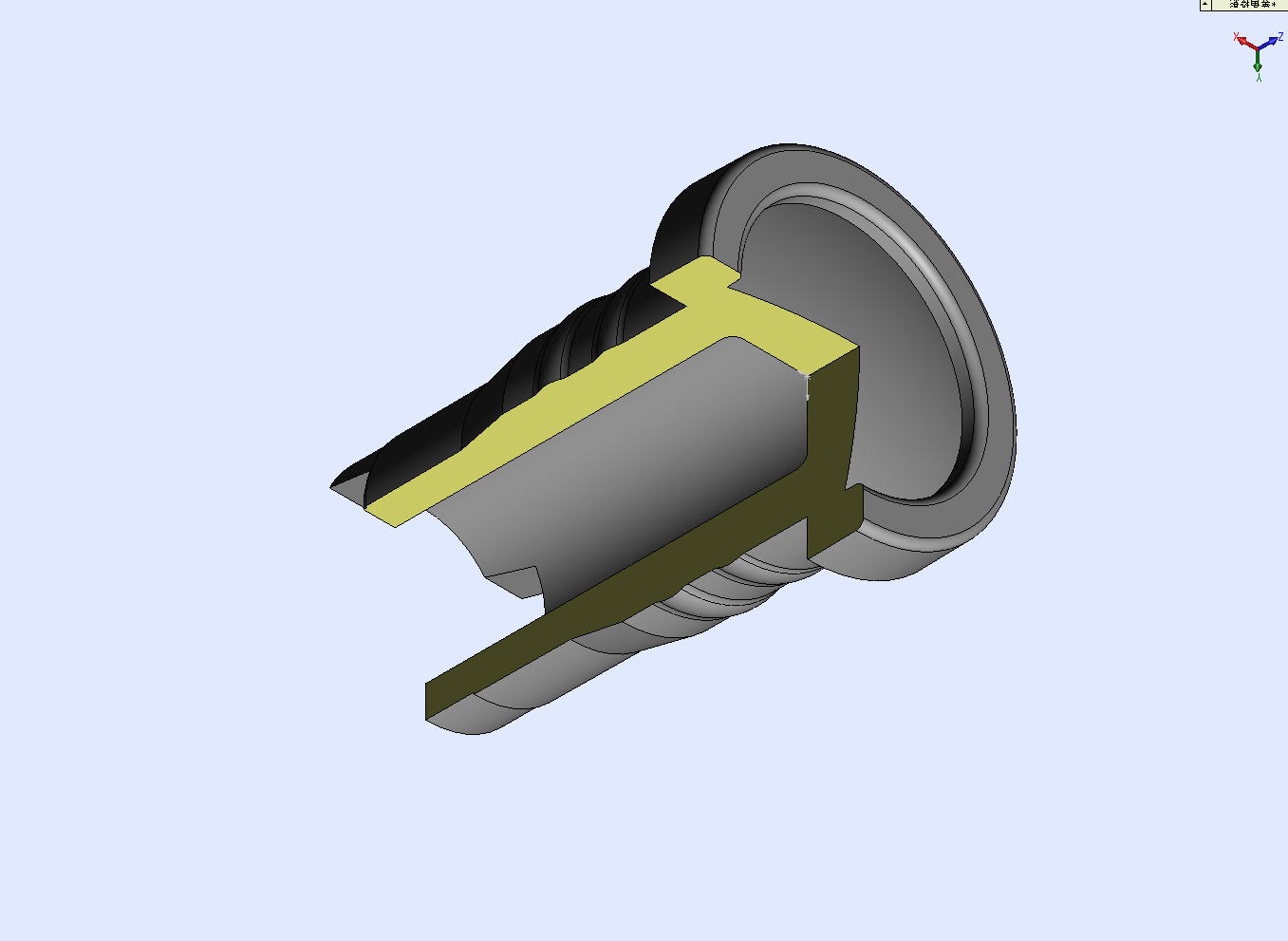

デザイン変更で樹脂の流れが変わるの?

最も理想的な樹脂の流し方としては、中心から放射状に外へ向かう流れが均一で最高ですが、設定されたサブマリンゲートでは【無い物ねだり】です、ではどうしましょう。

ゲートから射出した樹脂を胴体全周への充填を遅らせる=遅れたぶん天側外観面へ充填が早まると共に、反ゲート側下方向からの廻り込みも少なくなる。

対策:胴体部の孔径を大きくすることで、厚みが薄くなり樹脂の流れが遅くなり、ゲートの反対側への廻り込みが遅くなり、天面外観部への到着が早くなる。

ゲートから射出した樹脂が胴体を伝って天側外観面へ到達したら、外周パーティングラインへの到達を遅らせることが出来れば、中央部分へは短時間で充填する。=中央部へ短時間で充填した後は、未充填空洞部である外周パーティングラインへ進むだけになる。

対策:外周パーティングラインの手前に堰を設けて、樹脂が流れにくい構造へ製品の設計変更を申請する。

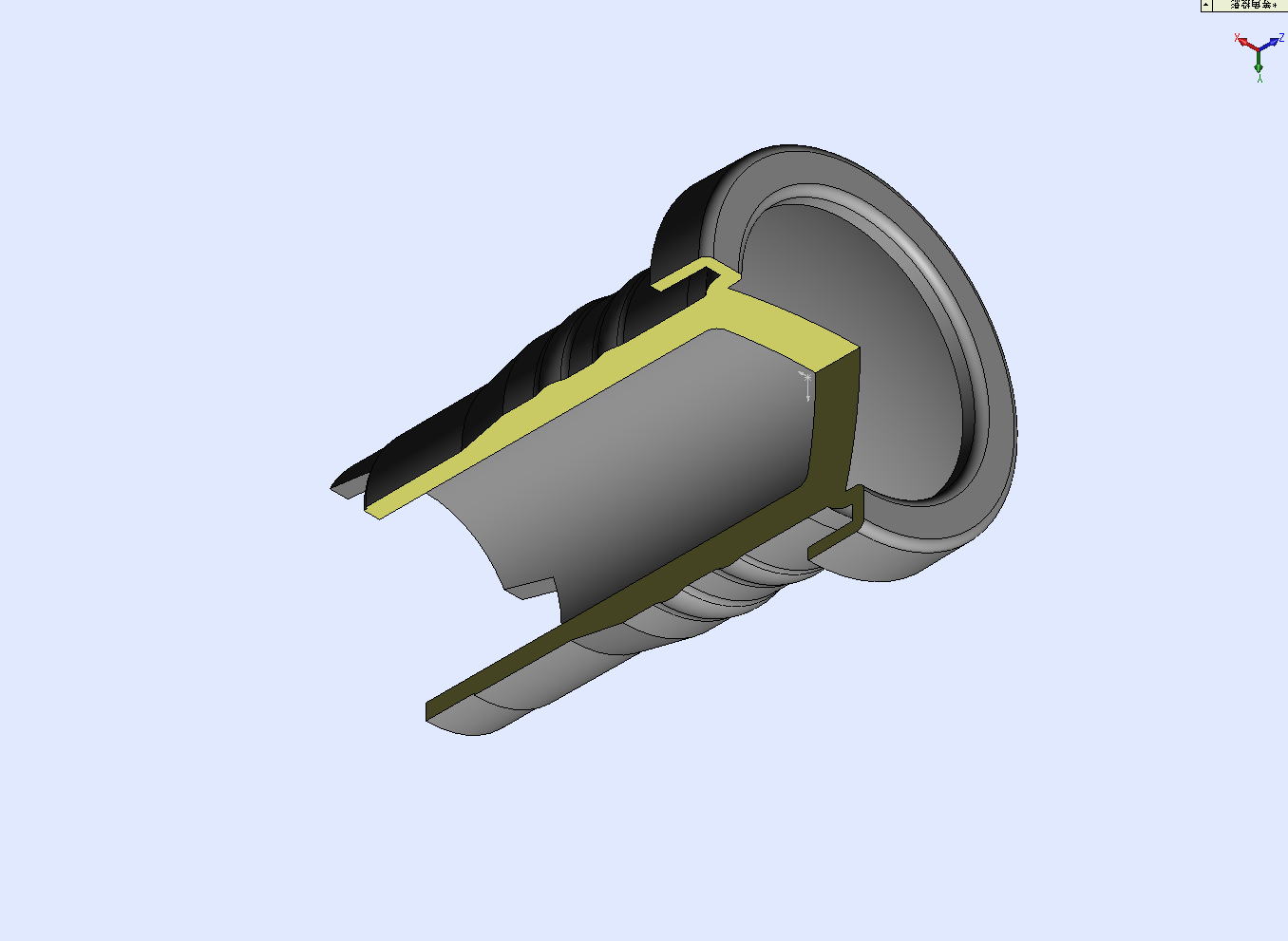

樹脂の流れは本当に変わったのか?

ご覧下さい、ものの見事に樹脂の流れが変わりました、下のアニメーションがゲートの反対側からのビューです、胴体部分は天側外観面より少し早めに充填完了していますが、外観部の堰を設けた内側は胴体部の樹脂が上がる前にすでに充填済になっています。よって、外観面は堰を設けた外側のガスベントが設置済のパーティングラインがほゞ同時に充填、他方では薄肉化したため充填が遅れていた胴体部も全体にほゞ充填したため、未充填部分へ圧力が掛かるようになり、パーティングラインの充填から少し遅れて、こちらもガスベントを設けたセンターピンとエジェクタスリーブピンへ、キャビティ内の空気を押し出し乍ら充填する様子がハッキリと読み取れます。

Moldflowのプラスチック流動解析は信頼できるのか?

金型の製作打合せ初頭から問題になっていた外観面は、弊社の提案によって、ご覧いただければお判りのように全く問題の無い製品として仕上がりました。

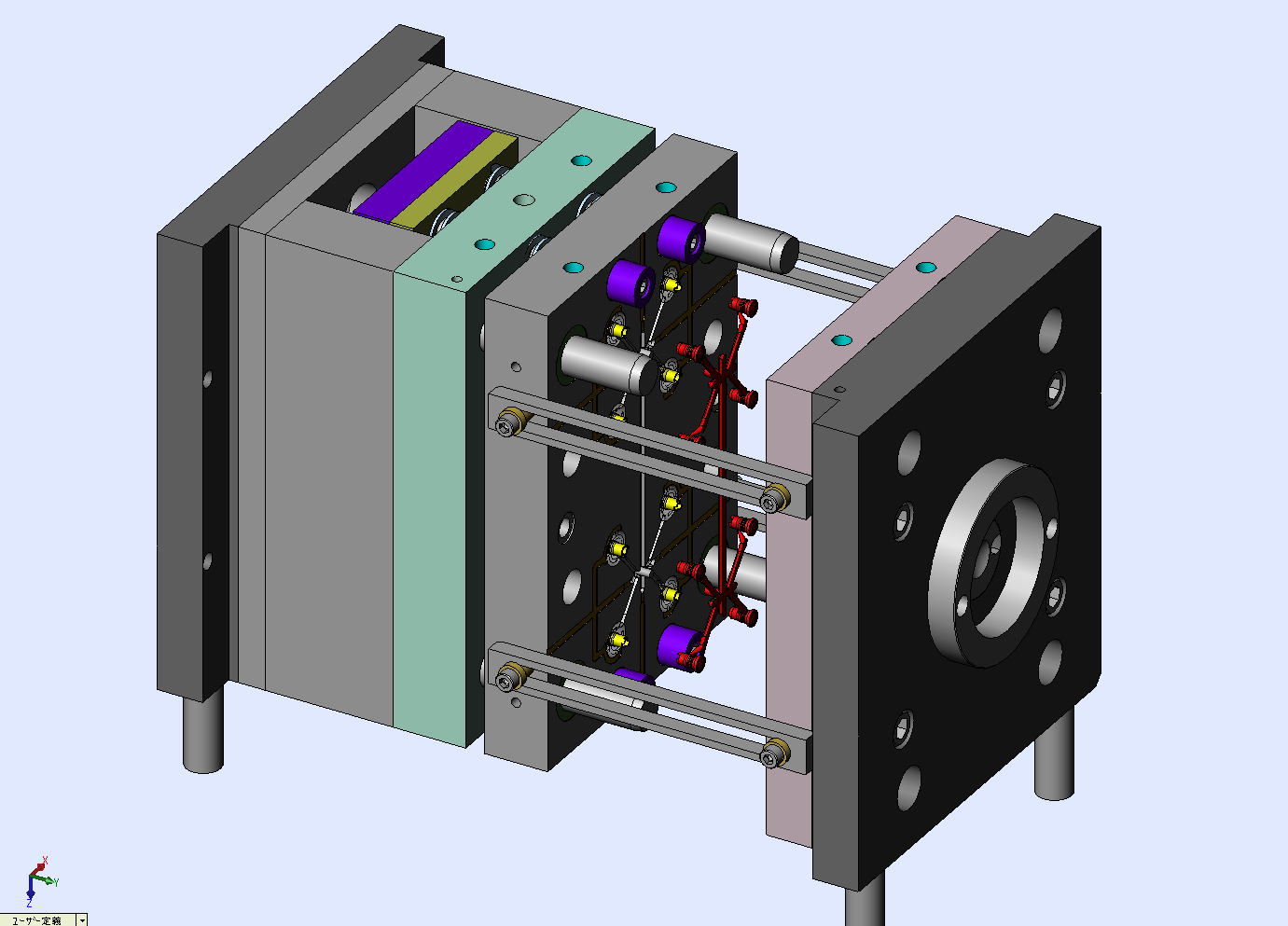

(有)タマチ製作所では、プラスチック金型の設計・製作を主業とし、流動解析を金型創りの第一歩と位置付けており、最初の工程に割り当てています、流動解析によって満足できる良品が得られる検証をしてから、次工程の金型設計に移ります、金型としての駒分割とガス抜き設計、製品の取り数とアンダーカット処理方式によるレイアウトとモールドベースの設計の終了後、もう一度Moldfiow流動解析へ戻り、量産成形を想定しコストを重視したランナー解析を行います、このように金型創りと流動解析の融合を目指し、実践し更にお客様のお役に立てるよう積極運用して参ります。